世界能源形势紧张,储量丰富的低品质褐煤综合利用迫在眉睫。褐煤含水量较高(30%-60%),要实现综合利用,需进行干燥脱水。目前褐煤脱水最成熟的工艺为管式回转干燥技术,但由于褐煤自身挥发分高、热稳定性差、易自燃等特点,使其干燥过程难于控制,无法得到合格的产品。针对回转干燥出现的以上问题,本文以过热蒸汽为携湿气,控制工艺条件,解决了褐煤干燥时自燃、过干等问题,得到了理想的褐煤产品。

携湿气选择:

携湿气用于带出管式干燥机内干燥过程中脱除的湿份,可有效提高干燥速率,保证干燥效果。传统干燥过程中,携湿气选择有较大差异,基本分为空气、烟道气、惰性气体等几种。

我公司在传统携湿方法基础上,根据褐煤干燥必须在贫氧环境中进行的特殊要求,创新发明了过热蒸汽携湿的新方法。在褐煤干燥设备运转初期,利用氮气置换干燥机内空气,创造贫氧环境,系统氧含量稳定后投料,干燥过程在脱出的二次蒸汽除尘后,部分外排,另一部分电加热为过热蒸汽后进行循环携湿。本方法对设备的密封要求相对较低,并可有效控制氧含量,防止褐煤自燃,加快褐煤干燥速率,调节干燥产品含水率,是褐煤干燥的最佳携湿方法。

传统褐煤干燥过程,携湿气体的使用基本靠经验确定,针对褐煤干燥的携湿气研究更缺乏,鼎力公司干燥专家通过分析褐煤干燥效果的影响,结合后续褐煤成型工艺要求,最终确定合理的携湿温度和流量。

实验系统级方法:

1.实验参数:

褐煤处理量300kg/h(湿基),停留时间30Min,褐煤粒径<3mm,初始水分38%,初始温度20℃,比热0.55kcal/kg.℃,堆积密度700kg/m³,真密度1100kg/m³,热源饱和蒸汽压力0.8mpa。

2.工艺流程:

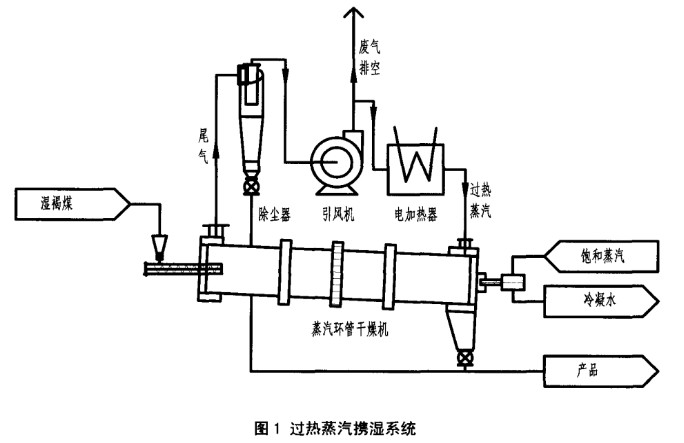

料斗内褐煤径绞龙输送至蒸汽管式回转干燥机壳体内,与干燥机内充满饱和蒸汽的换热管进行热交换,褐煤中水分蒸发形成的二次蒸汽,在引风机作用下,从干燥机进料端顶部以尾气形式排出,经除尘后,部分外排,另一部分电加热为过热蒸汽后从干燥机出料端顶部进入干燥机,进行循环携湿,带走二次蒸汽,干燥后褐煤从干燥机尾部的旋转卸料阀排出。

过热蒸汽携湿系统工艺流程图如下:

3.实验方法:

干燥过程中,保持携湿气流量不变,通过调节电加热器电流调整过热蒸汽温度分别为120℃、140℃和160℃,研究携湿气温度对褐煤干燥过程的影响,并确定最佳的携湿气温度。

保持最佳携湿气温度不变,通过调节引风机频率调整过热蒸汽流量分别为245m³/h、280m³/h、315m³/h,研究携湿气温度对褐煤干燥过程的影响,并确定合适的携湿气温度。

结合后续褐煤成型工艺要求,确定干燥过程中携湿气的最佳工况。

实验结果及分析:

1.携湿气温度的确定:

携湿气温度实验中,保持流量280m³/h,携湿气温度升高,干燥速率加快,褐煤出料含水率降低。

过热蒸汽与褐煤直接接触,蒸汽温度升高时,单位体积蒸汽携湿量增大,褐煤表面与环境间的水分浓度梯度相对增大,提高了水分的扩散速率,使得干燥速率加快,产品含水率降低。

工业生产者,停留时间不变的情况下,携湿气温度太低会造成含水率过高,温度过高会造成产品过干,且能耗增大,都无法满足下一步生产的需要。为后期褐煤成型提供了科学数据,所需褐煤含水率为8%左右,最终确定过热蒸汽携湿温度为140℃。